Я люблю истории с прогнозированием продаж, генерацией контента и другими весёлыми штуками, но это не имеет ничего общего с тем, как искусственный интеллект внедряют в металлургию.

Клиент — крупная металлургическая компания под NDA, мы работали с ними год.

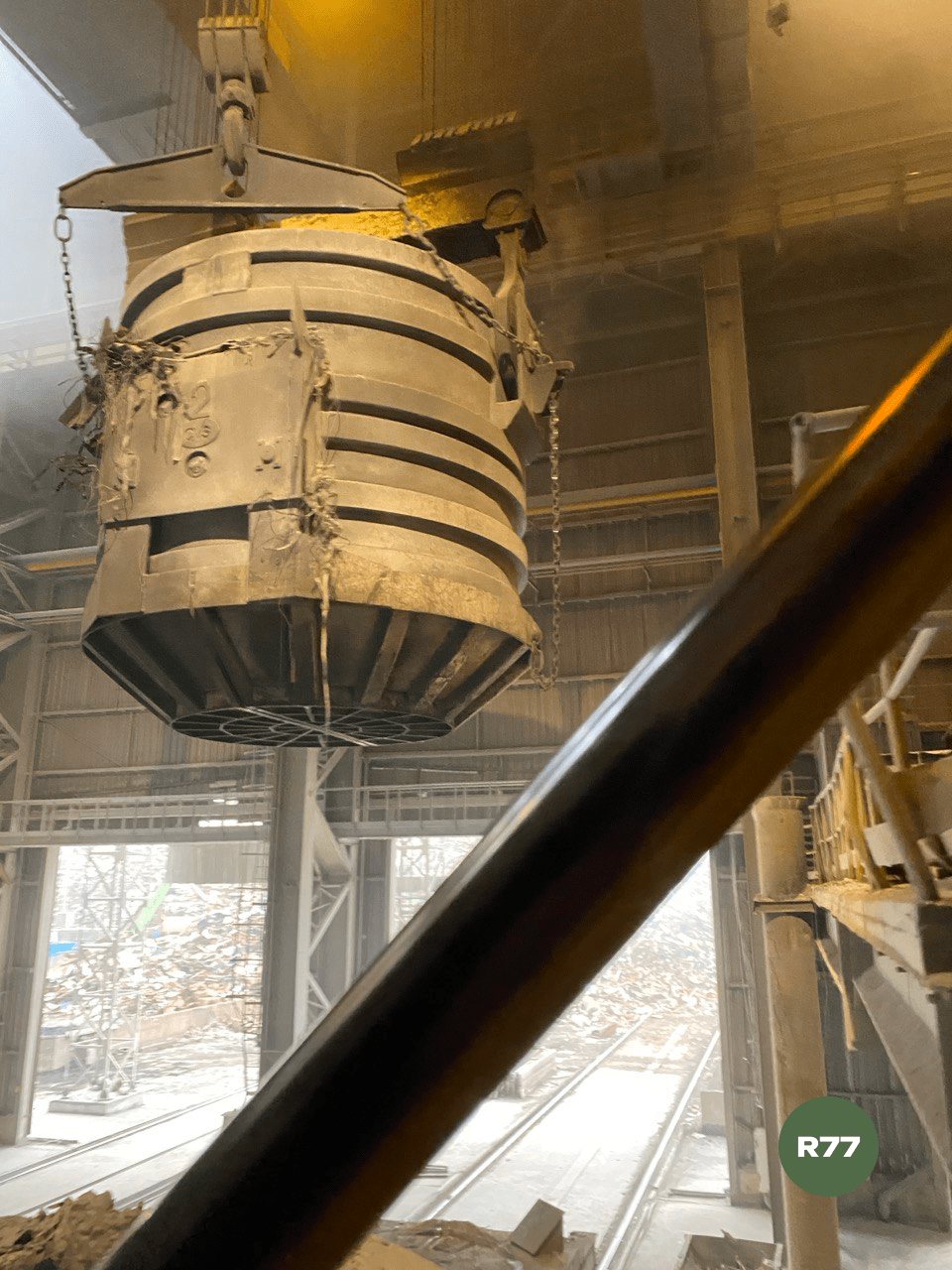

Сталевары — это часть проектов R77, связанных с внедрением ИИ в сектор металлургии. Всего проектов со сталеварами у нас было четыре.

Основные бизнес-задачи проекта: уменьшить расходы на материалы, повысить качество выпускаемой продукции и снизить себестоимость ферросплавов, которые добавляют при выплавке стали разных марок.

Расчёты в ИИ — это цифровой двойник настоящих физических, химических и термодинамических процессов на производстве. Если мы обучаем какой-то ML для оптимизации производства стали, то модели, которые мы используем, должны быть интерпретируемы. Должно быть понятно, на основе чего модели работают, иначе их не будут использовать на производстве, поскольку риски лежат на сталеваре, а не AI.

Без контекста невозможно рассказать, какой объём работы провели и что именно оптимизировали. Будем использовать пример с борщом, чтобы объяснить производство стали «на пальцах».

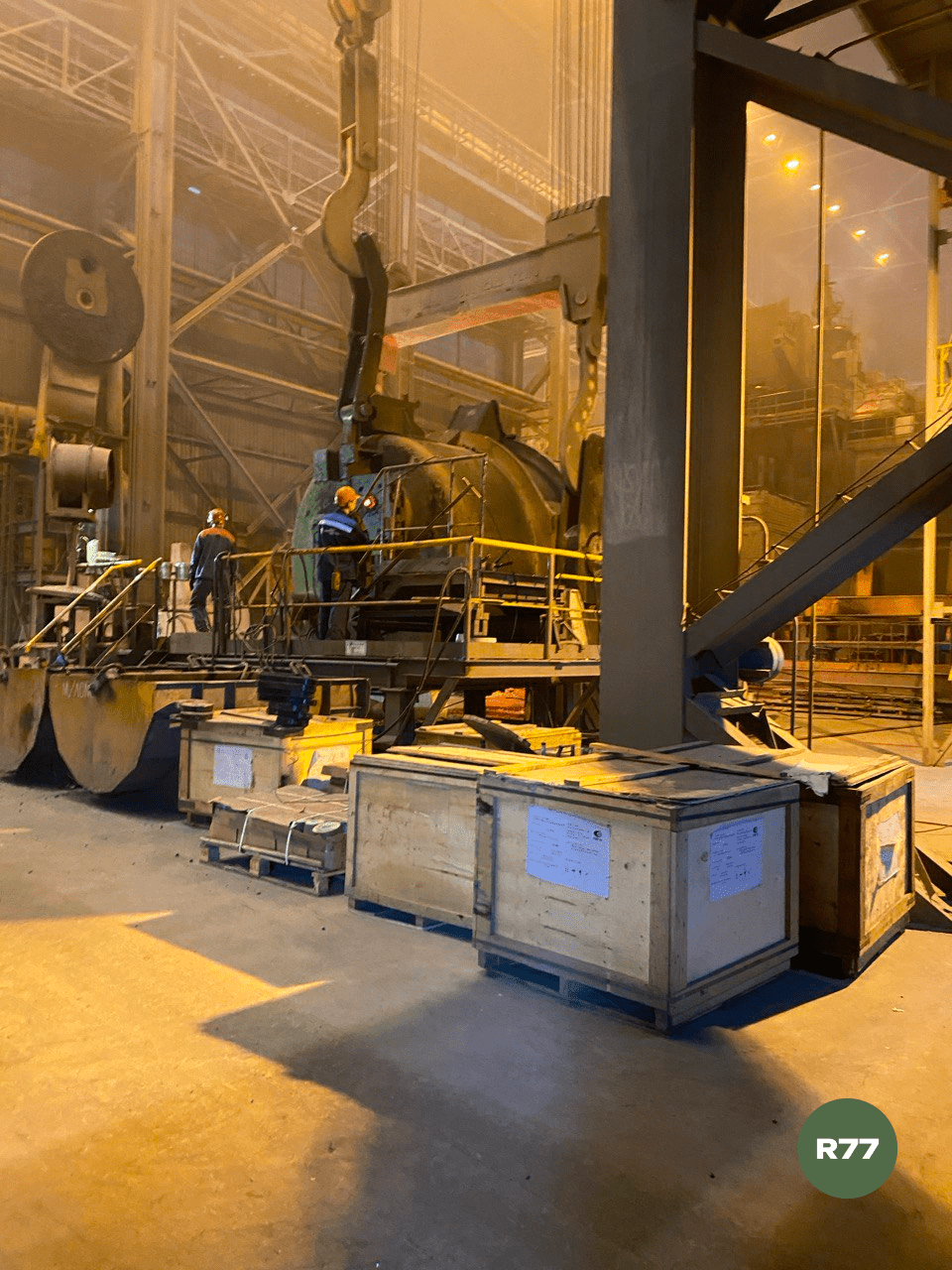

Начнём с «кастрюли» — огромной электрической дуговой сталеплавильной печи, в которую вмещается около 130-150 тонн стали. Туда загружают лом: ГБЖ, чугун и другие штуки, плюс остаётся немного остатков от прошлой выплавки. Лом анализируют перед тем, как загрузить в дуговую печь: какое количество, его фракция, примерный состав и даже визуальный анализ. Этап отбора лома чем-то напоминает осмотр продуктов на столе перед тем, как подготовить жидкий бульон, куда добавляем мясо, овощи и приправы, чтобы сделать борщ вкусным, а не просто бульоном из мяса.

В сталеплавильной печи, «кастрюле», стоят очень мощные электроды, которые расплавляют лом под разрядом тока в несколько мегаватт. Так вот, печь закрывают крышкой, запускают разряд электричества — и электрическая дуга под большой температурой расплавляет металл.

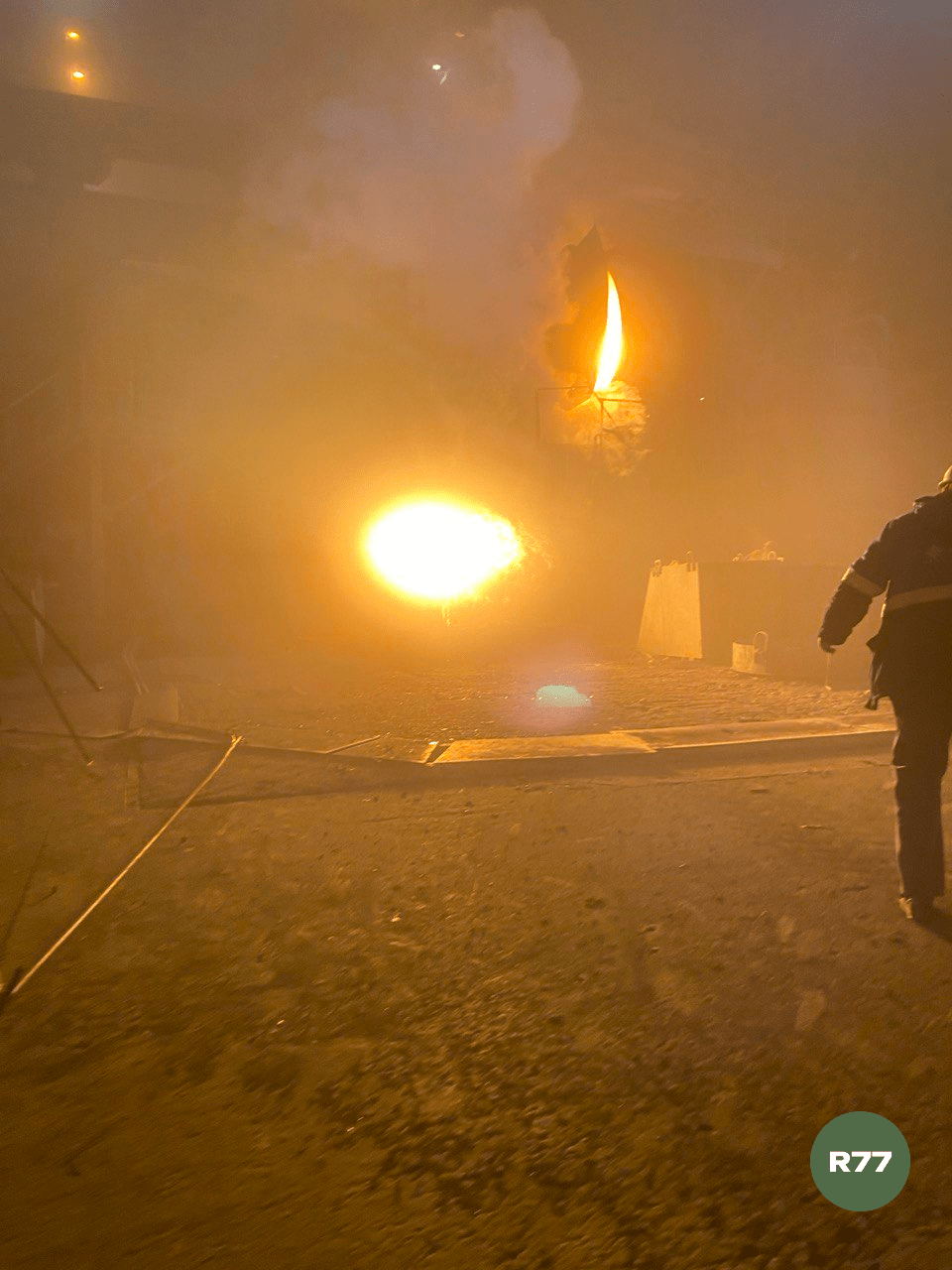

Когда мы в первый раз зашли в рубку, где сидят сталевары с видом на сталеплавильную печь, с нами произошла история. В какой-то момент начались дикие раскаты грома, а из печи начали вылетать куски расплавленной лавы, которые полетели в рубку, разбиваясь о панорамное стекло. Мы падаем, девчонки визжат, а сталевары сидят перед защитным стеклом и смеются над нами.

Как в борще появляется пена, так и жидкий расплав проходит несколько стадий плавления, и появляется шлак. Это как с супом: мы поставили мясо, включили плиту, мясо кипит и появляется пенка. Со сталью происходит то же самое. Когда в дуговую печь добавляют лом, в нём много примесей: древесины, пластмассы — и образуется пенка шлака.

У шлака есть полезные и не очень свойства: во-первых, в шлак уходят элементы, которые снижают качество стали. Во-вторых, шлак позволяет лучше держать температуру — так он защищает расплав от потери тепла.

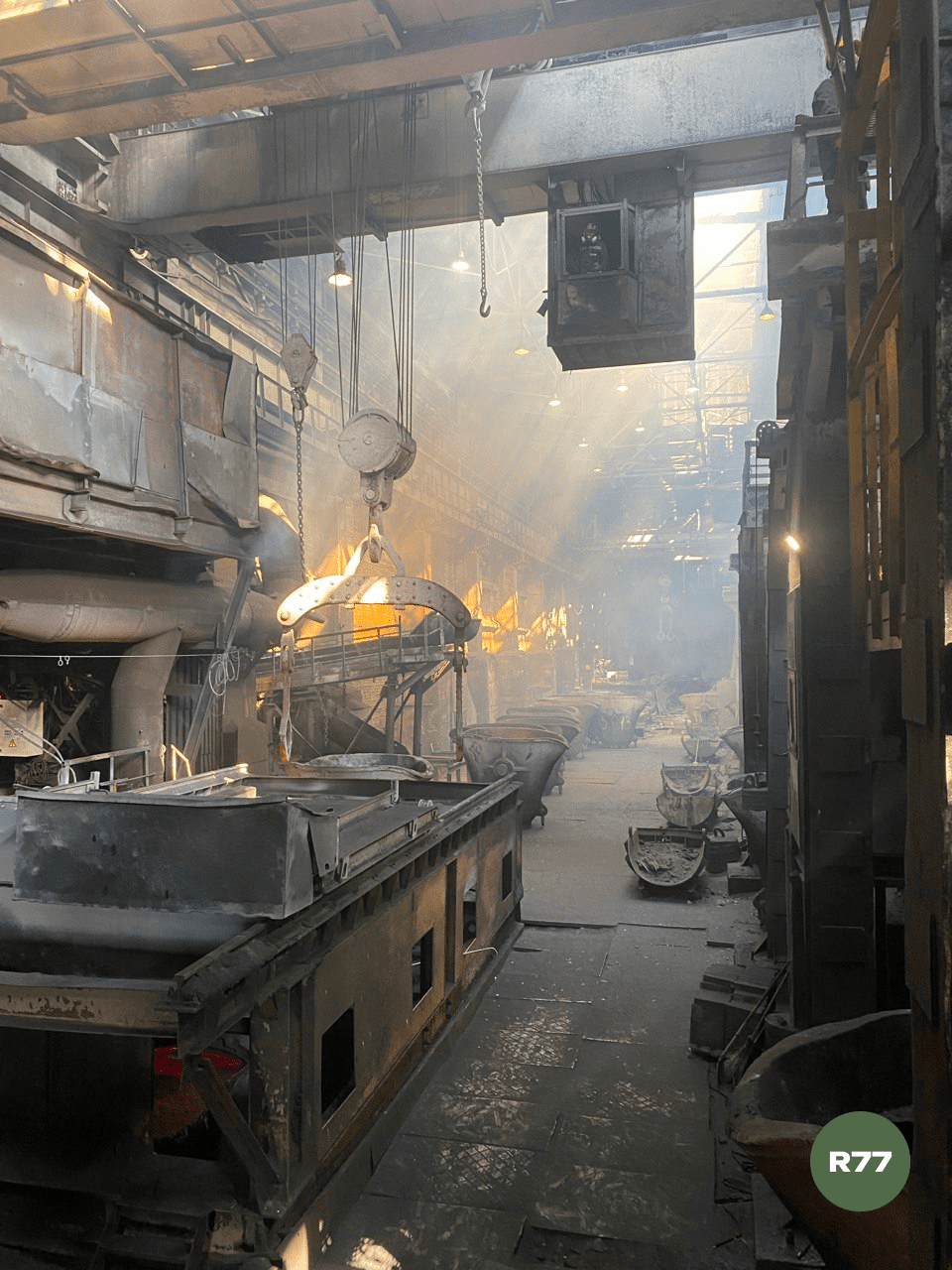

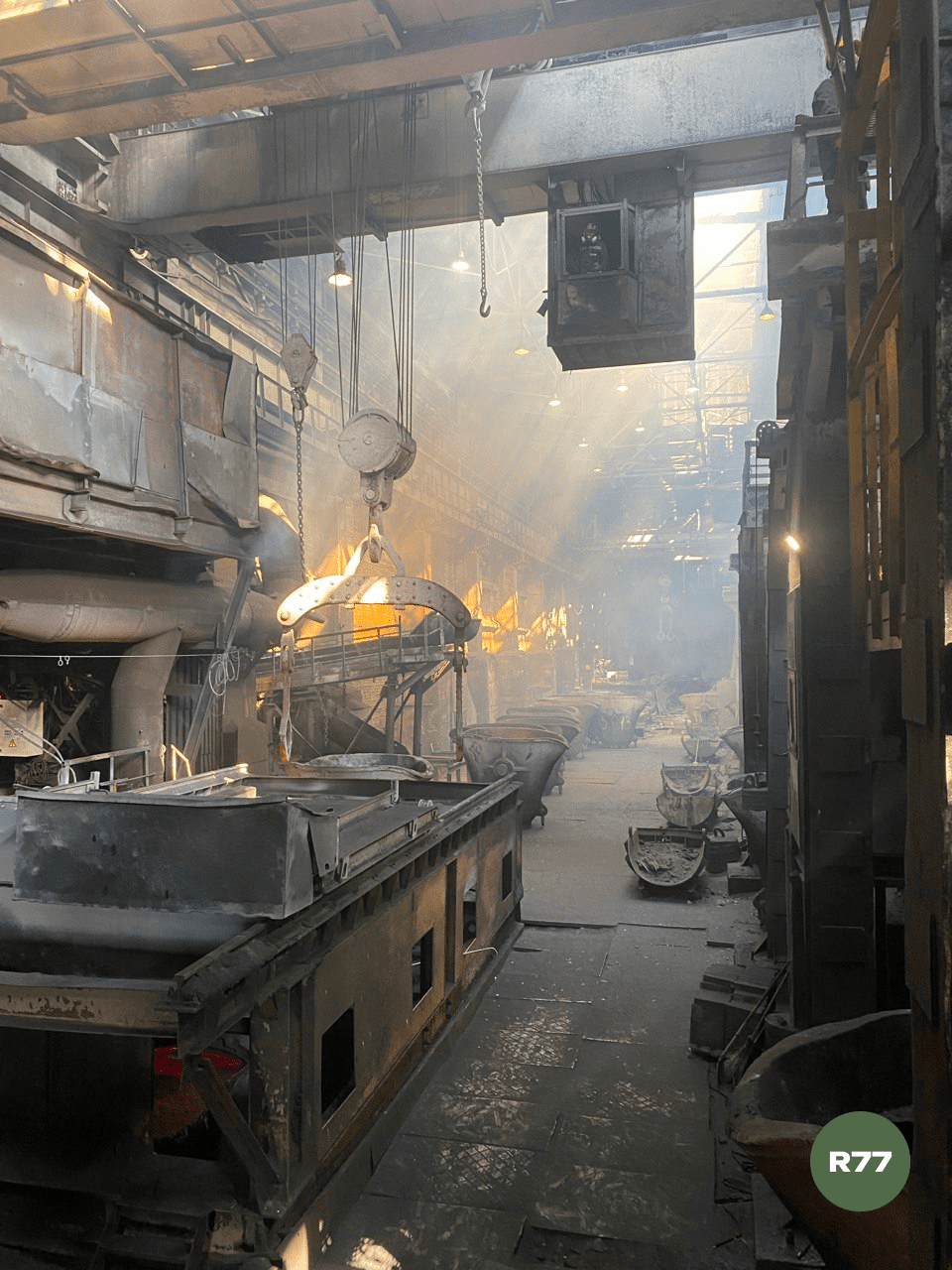

Расплав нужно сливать так, чтобы не зацепить лишнего. «Пенку» никто не снимает ложкой: в некоторых печах есть окошки для шлака, чтобы слить его, когда печи наклоняют. Самое важное здесь — это вовремя поставить печь на место, чтобы не вылить лишнего. Важно вовремя остановить этот слив, потому что шлак сильно усложняет последующий процесс производства и прогнозирования химического состава стали.

Металл сливают в УПК — установку «печь-ковш» — это, грубо говоря, ковшик, на который надевают крышку и доваривают сталь. В момент слива металла в этот ковш добавляют ценные элементы. Его ещё называют первой присадкой и шихтованием. По аналогии с готовкой борща сталевары добавляют в бульон приправы, чтобы борщ получился вкусным.

Дальше сталь зачерпывают, замеряют химию, и если она проходит требуемые характеристики, его сливают.

.png)

Дальше борщ начинают разливать по тарелкам, где с установки «печь-ковш» металл сливают в машину непрерывного литья заготовки. По МНЛЗ горячий металл разливают по нескольким ручьям, где он затвердевает в больших квадратных желобах-заготовках.

У каждой марки стали есть критерии по содержанию химических элементов, и это определяет их физические, электромагнитные и другие свойства. Например, высокотехнологичные марки включают много требуемых характеристик по содержанию в них металлов.

Марганец, углерод, кремний, сера, ванадий и хром — все эти металлы содержатся в ломе, но обычно их немного, так что на сталелитейном заводе во время слива приходится добавлять ферросплавы с нужными химическими элементам.

Задача сталевара сводится к тому, чтобы посолить суп так, чтобы не пересолить и сделать вкусно.

Важно попасть где-то «посередине» интервала, чтобы ферросплавов было ни больше, ни меньше. В случае ошибки сталь не будет маркирована нужной маркой, а значит, не подойдёт под требуемый заказ.

Если взять пример с ванадием, очень дорогостоящим материалом, то нам нужно попасть в границы от одного до двух килограмм. Если сталевары попадут в 1,2 или 1,9 килограмма, то технически эта сталь будет считаться качественной. Но в одном случае мы потратили килограмм, а в другом — два. В каждом случае себестоимость производства стали разная.

Физические объекты. Например, рекомендательный сервис предлагает использовать 35 килограмм материала, а на складе есть только 50. Чтобы попасть в границы нормы, придётся выбирать между 50 килограмм и 100. Если сервис рекомендует 65 килограмм, проблема повторяется.

Химические реакции. Многие ферросплавы влияют сразу на два элемента. Например, ферросиликомарганец влияет на кремний и марганец. И каждый ферросплав может содержать разные виды элементов: например, ферромарганец 70% или ферромарганец 80%.

Важно спрогнозировать, какой состав и в какой пропорции нужно добавить. Не всегда понятно, сколько материала на складах, это дополнительные уровни сложности, которые не видно до начала проекта.

Время плавки стали. Если слишком долго плавить сталь, начинают меняться другие элементы. Например, при плавке стали появляется больше серы, а кремний — выгорает. Это требует дополнительных манипуляций.

Плавление стали содержит две точки, где точка А — это состояние стали до обработки, а точка Б — это сталь после. ML на основе данных прогнозирует, какое количество ферросплавов добавить, чтобы в точке Б получить целевое содержание химии. Например, чтобы содержание марганца было от 0,35% до 0,65%, но так, чтобы ближе к нижней границе.

Сотрудники и ML образуют синергию: если сервис рекомендует добавить какое-то количество ферросплава, а сталевары сверяются с этими данными — качество стали будет высоким.

Если раньше расход ферросплавов составлял 50 килограмм, а теперь 45 килограмм, то экономия составляет около 4–6%. Это не 30%, и даже не 10%, но гарантированные сотни миллионов рублей в год даже для небольшого сталелитейного комбината.

Сталевары страхуются от рисков, и у них есть требования по времени производства. Нельзя доводить содержание ферросплавов за несколько итераций — нужно за один раз добавить ценные элементы без лишних расходов.

Мы сделали из ИИ цифрового двойника производственного процесса, который выступает консультантом для сталеваров. Сервис находит закономерности и паттерны на основе данных: химический состав, номер «сталь-ковша» и когда у него последний раз была перефутеровка, количество электроэнергии, время. А ещё сколько за всё время было добавлено разных присадок.

Процесс напоминает школьные задачи по математике с раствором воды и соли, где нужно рассчитать, какая концентрация соли будет в растворе, если добавить 5 грамм.

Сложность в том, что соль или сахар при нормальных условиях усваивается на 100%, а металл и сталь — нет. Например, коэффициент усвоения марганца около 5%. Чтобы получить чистых 5 кг, нужно добавить 100 килограмм марганца.

Какие уроки мы вынесли из работы со сталеварами

Обязательно находиться на производстве. В поле может быть участник команды, например, проджект-менеджер или аналитик — но присутствовать обязательно. Это условие, на котором мы несколько раз обожглись.

С определённого момента стало понятно, что на всех проектах, связанных с промышленностью, особенно с металлургией, по-любому должен быть человек, который продолжительное время находится у клиента.

Собрать гибкую команду специально под промышленность. Сотрудники должны быть готовы в кратчайшие сроки стать сталеварами, технологами по флотации и другим металлургическим областям. В металлургии ML-щики должны быть опытными ребятами с гибким мозгом, поскольку этой предметной области не учат в университетах.

Нанять аналитика или эксперта в предметной области. Например, когда мы внедряли кейс по оптимизации процесса стали, у нас был человек, который закончил МИСиС. Этот человек разбирается в металлургии и знает нюансы. Помимо того, что он может рассказать команде, как выглядит процесс, он общается с заказчиком на одном языке и формирует кредит доверия.

Эксперты в промышленности стоят дорого. Чем уже сфера применения, тем выше стоимость такого специалиста. А ещё его как минимум сложно найти и привлечь на проект.

Работать частями, а не пытаться оптимизировать все процессы сразу. Продолжительные технологические процессы состоят из последовательных этапов. На каждом этапе свои особенности, и мы не пытаемся оптимизировать процесс, состоящий из 20 этапов, а работаем с элементарными кусочками. Сначала автоматизируем-оптимизируем простое, потом посложнее и только потом постепенно заканчиваем проект.

Подобрать правильный подход к сталеварам на производстве. Сталевары, как правило, всю жизнь провели на металлургическом заводе, и это вносит определённый отпечаток на их личность. Когда к ним приезжает команда весёлых девчонок и парней в белых футболках, это вызывает непонимание.

Первый раз я столкнулся со спецификой специалистов в сегменте, когда был руководителем команды Data Science и приехал на завод с проектным менеджером.

Было забавно, когда я пытался общаться с металлургами. Они смотрели на меня в духе «Мальчик, иди гуляй отсюда. Ты песочницу потерял? У нас над головой висит 150 тонн стали, не мешайся». Приходилось шаг за шагом завоёвывать их доверие.

Правильный формат общения, учитывая специфику отрасли, — это никогда не говорить, что кто-то знает о стали лучше, чем сталевары. Важно дать понять: мы разбираемся в анализе данных и прогнозировании, но никто не знает о производстве лучше, чем люди, которые на нём работают. Важно объединить усилия, чтобы сделать что-то крутое.

Реально разрабатывать только определённые технологии на определенных этапе производства. Например, возьмём ситуацию со сливом стали с дуговой печи. В какой-то момент сталевары начинают сливать шлак, и для этого есть специальные камеры — пирометры — это тепловизоры, которые следят за температурой стали. По температуре они понимают, что пошла не сталь, а шлак.

В этой нише можно предложить технологию детектирования шлака в стали при сливе. Так можно вывести на рынок технологическое решение из «железа» и программного обеспечения, за которые готов заплатить металлургический комбинат.

Делать ИИ-продукты в сфере металлургии бессмысленно. Зачастую компании хотят получить готовый продукт, но в металлургии нет возможности для его главной предпосылки — масштабируемости. Она предполагает стандартизированные части бизнес- или технологического процесса, что нереально для сферы.

Мы работали с шестью металлургическими компаниями, четыре из которых занимались производством стали. Все четыре проекта были очень разными — переиспользовать решение для одной компании в пользу другой нереально даже на 80%. Уровень переиспользования ограничен опытом команды, вовлечённой в проект. При этом команда обновляется, а знания не всегда передают.

Промышленным компаниям выгоднее инвестировать во внутренние отделы компетенций по ML и цифровизации. Крупные холдинги уже пошли по этому пути: НЛМК, Северсталь, Сибур — все они уже открыли свои огромные ML-отделы. Но задач даже у среднего комбината всегда больше, чем может решить внутренняя команда. В таком случае реалистичнее, если отдел будет брать только самые приоритетные задачи, а остальное важное делегировать на аутсорс.

Помогли с экономией ферросплавов. Рекомендательный сервиса помог экономить до 3% ферросплавов. В другом проекте для клиента был достигнут результат экономии ферросплавов на уровне 5%, что в денежном выражении составило более 500 миллионов рублей в год.

Снизили себестоимость. Экономия на 3-5% позволила значительно сократить затраты на ферросплавы, что снизило общую себестоимость производства стали.

Повысили качество продукции. Сервис позволил стабилизировать химический состав продукции и снизить брак и отсортировку металла.

Оптимизировали технологические процессы. Оптимизация расходов материалов, снижение удельного расхода электроэнергии и графитовых электродов.

• 1x Senior Project Manager

• 1x Data Science(DS) expert

• 1x Архитектор

• 2x Data scientist

• 1x Domain Analyst

• 1х Senior Analyst

• 1x Analyst

• 1x Test Manager