Этот экспериментальный проект был задуман, чтобы показать вышестоящему руководств высокое качество рекомендаций алгоритма по оптимальному управлению процессом.

Нам нужно было разработать панели управления и контроля производственных линий переработки сырья. Они рассчитывали показатели, увеличивая производительность линий по сравнению с ручными расчетами.

С чего все началось

Можно сказать, что мы пришли на готовенький массив данных — заказчик (Норникель) уже собрал все, что его интересовало, и заложил информацию в собственный вариант интерфейса. Нам оставалось проанализировать эту информацию и перенести ее в новые панели.

Обсудив с заказчиком детали, мы выяснили, какие показатели и элементы управления важны для операторов производства, а какие регулируются автоматически и их можно безболезненно убрать.

Мы начали продумывать интерфейс — важно было сделать его удобным и интуитивно понятным. Но вопросы о том, как разместить необходимые данные, отпали, как только мы ознакомились с технологическим процессом флотации.

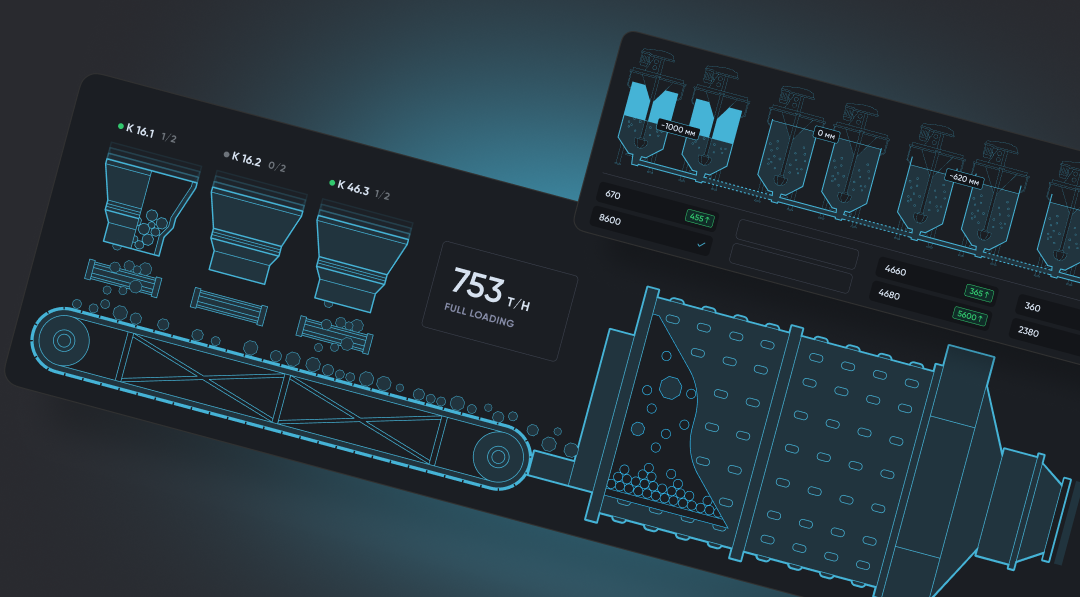

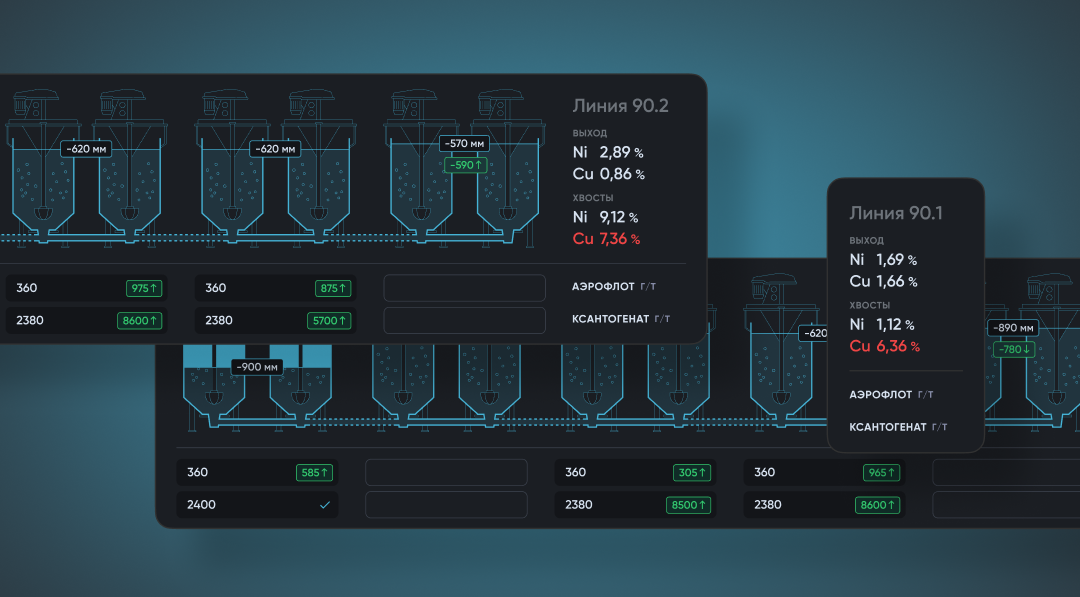

Так, в основе интерфейса лежит иллюстрация самой производственной линии.

Мы буквально нарисовали флотационные машины и соединили их в линию — как на настоящем производстве. Это обеспечило максимальную наглядность процесса и фидбека при изменении его параметров.

Элементы управления

Некоторые элементы управления находятся под рукой на экране или прямо на нарисованной линии производства. Например, ползунки управления уровнем пульпы в каскадах флотационных машин.

Важнейшие данные отражаются на двух панелях. На первой — линии производства с сопутствующими элементами управления и контролируемыми параметрами объединены в отдельные блоки.

В правой части каждого блока находятся управляемые данные по выработке, а под каждой группой флотационных машин регулируемые параметры расхода реагентов. Слева блок со входными параметрами сырья, а в верхней части — эффективность текущей линии.

На второй вкладке оператор может наблюдать за данными о мельницах полусамоизмельчения (они тоже нарисованы и анимированы), контролировать гранулярный состав сырья. Там же находятся остальные данные — мощность, питатели, загрузка, вода, давление — упрощенные и проиллюстрированные графиками и картинками.

Что в итоге

Цель проекта — подчеркнуть повышение эффективности выработки с помощью панелей управления и мониторинга (ПУИМ). Несмотря на то, что алгоритм работает в режиме рекомендаций, окончательное решение остается за оператором.

А чтобы проект мог быть развернут в другом часовом поясе на закрытом цеху без доступа к сети, мы сделали проект «под ключ».

Нам удалось сделать проект масштабируемым, поэтому, хоть ПУИМ и разрабатывался для конкретной тестовой линии, его легко можно адаптировать.